大型航空钛合金锻件成形技术应用现状

航空钛合金锻件成形技术应用现状:

1、提出了超大规格钛合金整体锻件短流程模锻成形工艺新思路: 以组织缺陷抑制与均匀流变的制造能场为边界条件,采用整体化设计及多套模具工装制造,整体框锻坯采用短流程制造,将传统制造的锻坯火次大大减少,火次减少 50% 左右。

模锻成形工艺

2、 研发出钛合金锻件保温及控温分流成形技术、大型整体锻件挤压扩孔降压成形技术、锻件局部变形死区改善及变形均匀分配技术、大型简易制造绿色长寿命堆焊模具, 发明毛坯制坯件外形简化设计匹配模锻变形控制技术。

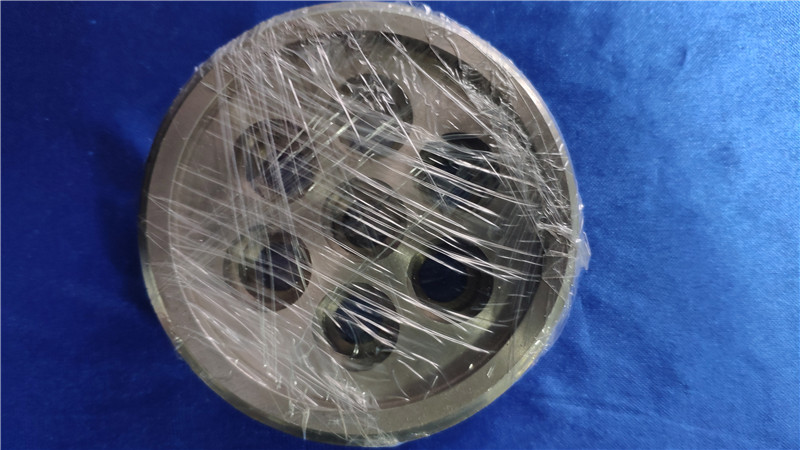

3、 大型整体锻件挤压扩孔降压成形技术:通过优化设计制坯件,降低制坯件内孔连皮、外廓飞边材料消耗,并匹配制坯件和预锻件,巧妙运用“力的分解”,实现在预锻压制初始阶段制坯件 r2 与预锻模具中 R1 接触时, 产生水平分力, 该力挤压推动整体框制坯件孔部快速向外侧整体移动,内孔高效扩孔; 预锻压制后期阶段再通过压薄制坯件 R1 进一步提供坯料,保证预锻件充满成形。最终实现料工比由 2-2.5 降低至 1.6-2.1, 提高每火次的变形量及变形均匀性、过程的可控性和一致性。

大型整体锻件挤压孔降压成形技术

4、 锻件局部变形死区改善及变形均匀分配技术:通过在预制坯件上下表面或工装模具中设计 R 凹槽、点阵凹槽、凸 R 体、波浪型等辅助结构,可改善锻件表面变形死区,提高锻件表层变形量与锻件变形均匀性,锻件本体应变由 0.1-0.6 变为 0.2-0.4,保证了锻件组织性能均匀性,改善前后示意图见下。由图可见, 改善前变形不均匀,表面变形小,心部变形大;改善后表面到心部变形均匀。

改善前的结构及模拟型变量

改善后的结构及变形量

中文

中文 English

English